商铺名称:友定贸易(上海)有限公司

联系人:周凡(先生)

联系手机:

固定电话:

企业邮箱:contact@youdingsh.com

联系地址:上海市嘉定区澄浏公路52号39幢2楼J

邮编:201808

联系我时,请说是在口碑仪器网上看到的,谢谢!

-

强腐蚀介质管道:如含酸/碱的化工管道、海水淡化管道、含氯离子的污水处理管道,不锈钢材质可抵抗化学侵蚀;

-

高温高压系统:如热交换器、蒸汽管道、锅炉连接部件,不锈钢的高温强度(如316L不锈钢耐温可达400℃)保障长期稳定;

-

高洁净度场景:食品加工设备(如饮料生产线)、制药反应釜,不锈钢表面光滑易清洁(Ra≤1.6μm),符合卫生标准;

-

海洋/潮湿环境:沿海风力发电设备、船舶管道,不锈钢的耐盐雾腐蚀性能(如316L不锈钢耐盐雾≥3000h)避免锈蚀失效。

-

主体材质:

-

304不锈钢(A2-70):常规型号,含铬18%、镍8%,耐中性盐雾≥1000h,适用于大多数弱腐蚀环境(如普通化工管道、食品级介质);

-

316L不锈钢(A4-80):可选型号,含钼2%-3%,耐氯离子(1000ppm)腐蚀≥1000h,耐温更高(≤400℃),适用于强腐蚀(如海水、含酸介质)或高温场景;

-

表面处理:所有型号均经抛光处理(Ra≤1.6μm),316L版本可选钝化处理(增强耐蚀性),304版本可选镀镍(提升外观与耐指纹性)。

-

-

结构设计:

-

压片主体:采用“环形”或“工字形”截面(根据应用场景选择),优化刚性分布(如环形截面减少应力集中);

-

防滑齿纹:与被固定部件(如法兰、阀门)接触的表面加工细密防滑齿纹(齿深0.5-1mm,间距2-3mm),防止振动导致的相对滑动;

-

沉头螺栓孔:预加工M8-M20沉头螺栓孔(深度≥螺栓直径的1.5倍),确保螺栓头部与压片表面平齐(避免干涉),同时增强连接强度;

-

减重槽(可选):针对大尺寸压片(如DN500以上),在非受力区域开设减重槽(深度≤壁厚的1/3),降低整体重量(减重10%-20%)且不影响刚性;

-

导流槽(高压场景):压片边缘设计宽度1-2mm、深度0.5mm的导流槽,引导介质沿槽流动,避免高压差下密封圈边缘挤出。

-

-

高耐腐蚀性:

-

304不锈钢版本:耐稀硫酸(5%浓度)浸泡≥500h(体积膨胀率≤2%)、耐氢氧化钠(10%浓度)浸泡≥300h;

-

316L不锈钢版本:耐浓硫酸(10%浓度)浸泡≥1000h、耐海水(含3.5%盐分)浸泡≥5年(无明显锈蚀);

-

表面抛光/钝化处理进一步提升耐蚀性(如316L钝化后耐点蚀电位≥200mV)。

-

-

高刚性与抗振动:

-

抗拉强度≥500MPa(304)、≥480MPa(316L),屈服强度≥205MPa(304)、≥170MPa(316L),确保在高压(如PN600管道)或强振动(如泵体运行)工况下无塑性变形;

-

压片与被固定部件的接触面积≥85%(通过防滑齿纹设计),螺栓预紧力传递效率高(利用率≥90%),振动环境下无松动风险。

-

-

密封性能增强:

-

配合AC101平面密封圈使用时,压片预紧力可将密封圈压缩变形率提升至40%-50%(常规法兰连接仅30%),泄漏率≤0.005mL/min(氦质谱检漏测试);

-

不锈钢材质的弹性模量(约190GPa)高于碳钢(约210GPa),但通过优化压片厚度(如10-30mm),在保证刚性的同时兼顾密封所需的弹性变形。

-

-

高洁净度与易清洁:

-

304/316L不锈钢表面光滑(Ra≤1.6μm),无毛刺、凹坑,符合FDA 21 CFR 177.2600(食品级)和USP Class VI(医疗级)要求,适用于食品、制药设备;

-

无焊接缝隙(整体冲压成型),避免介质残留(如细菌滋生),清洁时仅需擦拭或高压水冲洗。

-

-

安装便捷性与标准化:

-

压片预加工标准螺栓孔(符合GB/T 5277-2001、ASME B16.5),适配M8-M20普通螺栓或高强度螺栓(如8.8级),无需现场扩孔;

-

压片与被固定部件的接触面经机加工(平面度≤0.1mm/m2),确保螺栓预紧力均匀分布(偏差≤5%),避免局部应力集中。

-

-

尺寸规格:

-

适用法兰尺寸:DN50-DN1000(可定制非标尺寸);

-

压片厚度:10mm-30mm(根据压力等级选择,高压场景需更厚,如PN600管道推荐15-20mm);

-

螺栓孔间距:符合国际标准(如ASME B16.5 150#法兰,DN100对应螺栓孔中心距180mm;GB/T 9113 PN16法兰,DN50对应螺栓孔中心距125mm)。

-

-

压力与温度范围:

-

304不锈钢版本:工作压力 PN10-PN600,工作温度 -40℃至+300℃;

-

316L不锈钢版本:工作压力 PN10-PN800,工作温度 -50℃至+400℃;

-

极端高温场景(如蒸汽管道)可定制加厚版本(厚度≥30mm),耐温上限提升至500℃。

-

-

机械性能:

-

抗拉强度:304≥500MPa,316L≥480MPa;

-

屈服强度:304≥205MPa,316L≥170MPa;

-

剪切强度:≥180MPa(304)、≥170MPa(316L);

-

疲劳强度:经10?次循环加载(应力幅≥200MPa)无断裂(符合ASTM E606)。

-

-

环境适应性:

-

防护等级:IP54(常规)、IP65(316L版本,防尘防水);

-

抗振动:符合IEC 61373标准(5-2000Hz,加速度10g),无松动或变形;

-

耐湿热:通过85℃/85%RH湿热试验(GB/T 2423.3),无锈蚀或涂层脱落;

-

耐盐雾:304≥1000h(ASTM B117),316L≥3000h(ASTM B117)。

-

-

安装前准备:

-

表面处理:被固定部件(如法兰、阀门)的接触面需机加工至平面度≤0.1mm/m2,清除油污、锈迹(可用角磨机打磨至金属光泽),确保无杂质(杂质会导致压片局部受压不均);

-

尺寸匹配:核对压片螺栓孔间距与法兰标准(如ASME B16.5 300#法兰,DN200对应螺栓孔中心距240mm),确保压片能准确覆盖密封槽;

-

密封圈预安装:若配合AC101密封圈使用,需先将密封圈嵌入法兰密封槽(压缩率30%-40%),再安装压片(避免密封圈错位)。

-

-

安装规范:

-

螺栓紧固顺序:采用对角交替紧固法(如4颗螺栓按1→3→2→4顺序),预紧扭矩为推荐值的50%(如M16螺栓推荐扭矩40N·m,预紧20N·m),最终扭矩按100%施加(避免局部应力集中);

-

预紧力控制:使用扭矩扳手按推荐值紧固(参考表:M12螺栓推荐扭矩30N·m,M16推荐40N·m,M20推荐60N·m),过度预紧会导致压片变形或螺栓断裂;

-

防松措施:振动环境(如泵体附近)需在螺栓螺纹处涂抹防咬合剂(如二硫化钼),或使用防松螺母(如尼龙嵌件螺母);高温环境(>200℃)需选用高温防松胶(如乐泰243)。

-

-

使用与维护:

-

压力监控:运行中监测管道压力(如通过压力表),避免长期超压(如304版本长期>PN600)导致压片塑性变形;

-

温度监控:316L版本长期运行温度不超过400℃(高温下强度下降),需定期检查表面氧化情况(如出现轻微氧化层可通过抛光去除);

-

定期检查:每6个月检查压片状态(如是否变形、螺栓是否松动),使用塞尺检测压片与被固定部件的间隙(≤0.2mm为合格);

-

清洁维护:高洁净度场景(如食品设备)需定期用食品级清洁剂擦拭表面(避免化学残留),海洋环境需每季度检查表面盐雾附着情况(可用去离子水冲洗)。

-

-

更换周期:

-

常规工况(温度≤300℃、压力≤PN600、无强腐蚀):304版本建议每8-10年更换一次,316L版本每10-12年更换一次;

-

强腐蚀或高频振动环境(如海水管道、泵体连接):304版本每5-7年更换,316L版本每7-10年更换;

-

出现明显变形、裂纹或腐蚀穿孔时需立即更换。

-

-

行业标准:符合GB/T 9128(管法兰用非金属平垫片配套压片)、ASME B16.20(环连接垫片压片)、FDA 21 CFR 177.2600(食品级)等标准;

-

安全认证:通过CE(欧盟)、UL(美国)、CSA(加拿大)认证,部分型号符合ATEX(防爆)要求;

-

材料认证:不锈钢材质符合ASTM A240(304/316L)、GB/T 3190(低温性能);表面处理符合ASTM A123(热浸镀锌,仅碳钢版本);

-

性能测试:通过液压压力测试(额定压力1.5倍保压30min无变形)、振动测试(IEC 61373)、盐雾测试(ASTM B117)、高温蠕变测试(GB/T 2039)。

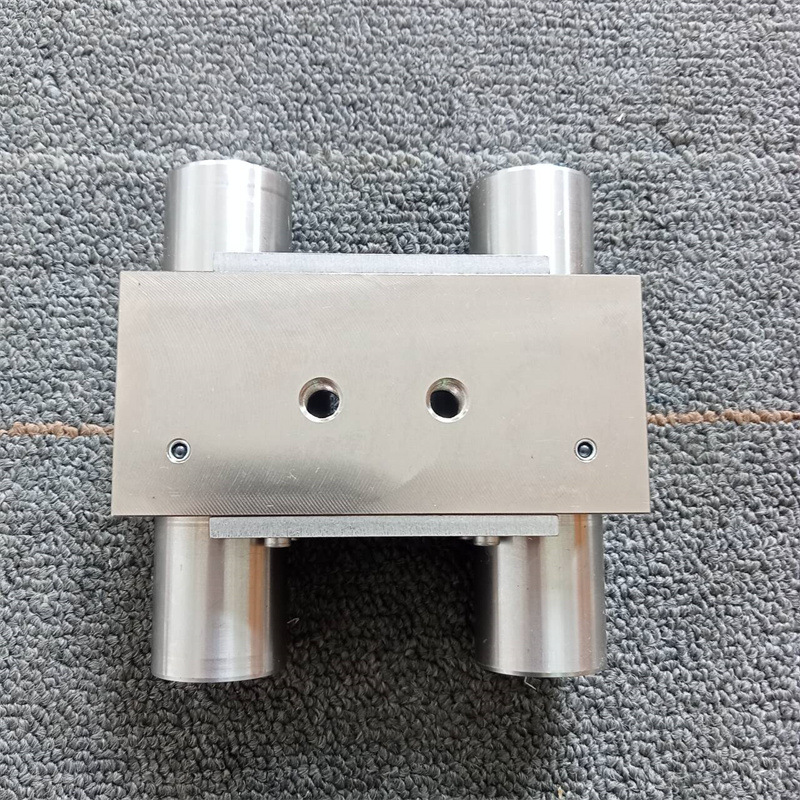

Automation 2000 AC107 不锈钢制固定压片详细资料

1. 基础定位与应用场景

Automation 2000 AC107 是 DGP 系列中专为强腐蚀、高温或高洁净度工业场景设计的不锈钢制固定压片**,核心功能是通过不锈钢材质的高耐腐蚀性、高刚性及精密结构,实现工业管道、阀门、设备间的可靠固定、密封或支撑,防止因振动、压力波动、介质腐蚀或热胀冷缩导致的松动、泄漏或位移。其“不锈钢”特性使其在化工、海洋、食品加工、制药等对材料耐腐蚀性要求严苛的行业中表现突出,是替代传统碳钢压片的理想选择。

典型应用场景包括:

2. 结构设计与核心组件

AC107 的设计以不锈钢材质的高耐腐蚀性、高刚性及精密适配性为核心,关键结构与材质特性如下:

(1) 材质选择与表面处理

3. 功能特性

4. 关键性能参数

5. 安装与使用注意事项

6. 认证与质量保障

AC107 严格遵循 ISO 9001 质量管理体系,通过以下认证与测试,确保工业场景下的可靠性:

总结

Automation 2000 AC107 不锈钢制固定压片是强腐蚀、高温、高洁净度工业场景中的“可靠固定专家”,通过不锈钢材质的高耐蚀性、高刚性及精密结构设计,在化工、海洋、食品等领域中实现了部件间的长期稳定连接与密封。其标准化的尺寸适配性、便捷的安装方式及长寿命特性,使其成为工业设备维护与升级的组件。用户选型时需重点确认工况介质腐蚀性(如是否含氯离子)、温度/压力范围及洁净度要求(如食品级),以选择304或316L版本,确保压片与实际需求完美匹配。

对于需要进一步了解或采购相关产品的用户,建议联系友定贸易(上海)有限公司,以获取详细的技术规格和专业的客户支持电话:19101779280