专为塑料、橡胶、薄膜等压延加工工艺的模具预热环节研发设计,核心用于压延模具(如辊筒模具、片材压延模具)的精准升温与恒温维持,通过导热油循环为模具提供稳定热源,解决预热不均导致的模具应力变形、制品厚度偏差(如边缘薄中间厚)、表面光泽度不足或原料贴合不紧密等问题。适配实验室小试(小型压延模具,制品宽度≤500mm)、中试(中型压延设备,制品宽度 500-2000mm)及规模化量产(大型连续压延生产线,制品宽度>2000mm)场景,可满足间歇式批次预热(如特种橡胶定制)与连续式压延预热(如塑料薄膜量产)的需求。设备支持在 0-40℃环境温度、50%-80% 相对湿度、±4℃/h 温差工况下每周 7 天、每天 24 小时连续运行,契合橡塑加工行业对预热效率、节能性及生产连续性的严苛要求,为压延制品质量一致性与生产能耗优化提供保障。

控温范围覆盖 45℃~180℃(可定制),可根据压延物料特性与模具规格灵活设定预热曲线:如 PVC 薄膜压延模具需从常温以 5℃/min 梯度升至 120℃(恒温 30min 消除内应力),橡胶压延模具需稳定维持 90℃±1℃(确保原料软化均匀),温控精度达 PID±1℃,可选配 ±0.1℃高精度版本,严格抑制预热过程中的温度波动。采用迈浦特定制 PLC 控温系统,内置 9 组独立 PID 温区段控制逻辑,可通过 AIPID 实时调节比例带、积分时间与微分时间,快速响应模具热负荷变化 —— 当模具局部因散热降温 0.5℃时,系统可在 20 秒内调整加热输出,将温度拉回设定值,保障模具各区域温度均匀。支持模具进出口温度、模具表面温度相互切换控温,适配预热前升温、预热中恒温、压延间隙保温等全阶段;同时支持 100 组可编工艺程序,每组含 100 条步骤,可预设完整预热曲线,一键调用减少人工干预,提升不同批次模具预热的重复性。

-

智能功率调节:支持加热功率切换功能,可根据模具预热阶段动态调整加热输出 —— 预热初期(低温升至目标温度)启用全额加热功率(6~720kW,按需适配),快速达成目标温度;恒温阶段自动切换至低功率维持,较传统模温机节能 20%~30%,避免能源浪费。

-

高效加热与换热:采用直接加热方式,加热管选用 SUS316L 不锈钢材质,法兰型连接且搭配陶瓷绝热设计,热效率达 95% 以上,无局部过热,减少热量损耗;换热器为迈浦特定制板式结构,换热面积 0.1~N ㎡(可按模具热负荷定制),换热效率达 92% 以上,能快速将热量传递至模具,缩短预热时间(如 1000mm 宽模具预热时间从传统的 60min 降至 35min),进一步降低待机能耗。

-

介质优化与循环:以导热油为循环介质,管道内介质容量 8L~400L,适配不同规格模具的热量传输需求;膨胀箱内硅油不参与循环,温度维持在常温~60℃,减少介质氧化与挥发(年挥发量<0.5%),降低介质更换频率,间接减少能耗与维护成本。

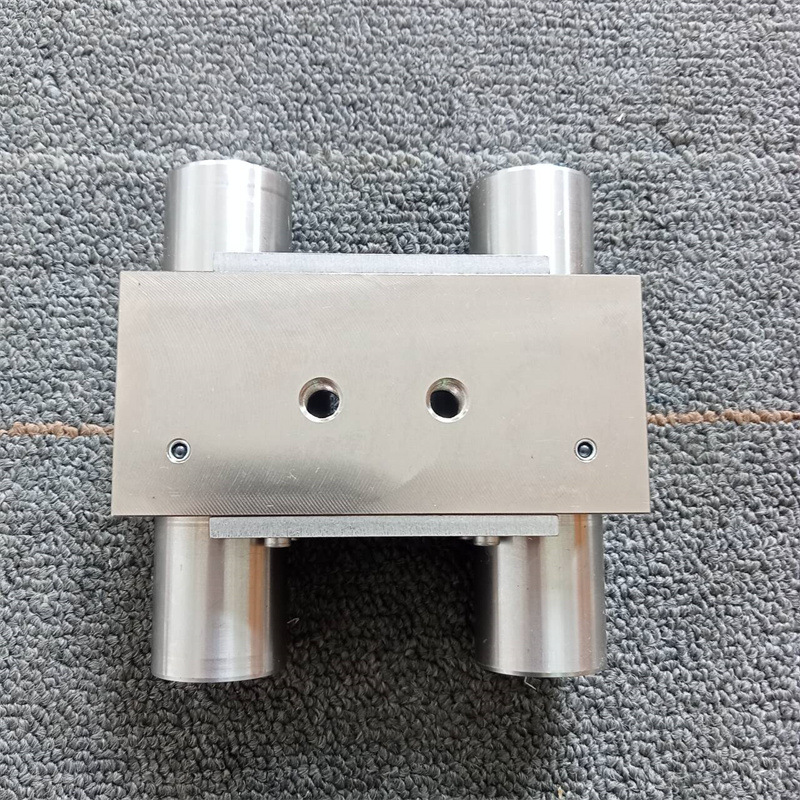

配备迈浦特定制油泵,耐温 - 40℃~320℃,轴承采用日本 NSK 轴封,运行无泄漏,扬程 28~100m、流量 6.5~250m3/h,可根据压延模具管路布局(如辊筒夹套、模具腔体盘管走向)定制参数,确保导热油均匀覆盖模具温控区域,避免模具局部预热不足(如辊筒两端与中间温差超 1℃)。主管路系统为碳钢材质,经无缝氩弧焊接工艺处理,密封性强,减少导热油泄漏隐患;高温 Y 型过滤器可过滤导热油中杂质(如管道碎屑、原料残渣),过滤精度达 5μm,防止管路堵塞影响循环效率,保障连续预热不中断。

具备全面的安全保护装置,多维度保障设备运行与模具安全:

-

温度与介质保护:循环导热油温度超预热安全上限(如设定 190℃)时自动切断电源,防止模具过热变形;液位开关实时检测油位,防止缺油导致循环中断,避免模具因无热源而温度骤降,减少模具应力损伤;异常加热时,加热接触器触发报警,提示设备故障。

-

系统稳定保护:电源相位检测防止泵浦反转,避免导热油循环停滞导致模具预热不均;热继电器(德国西门子 3RT 系列 / 法国施耐德 LC1N 系列)保护泵浦超载,防止因管路阻力增大(如杂质堵塞)导致泵损坏;管路阻塞时通过 BY-PASS 泄压回路保护泵浦,系统压力异常(高压>2.5MPa、低压<0.2MPa)时自动停止加热并启动泄压,避免管路超压破裂。

-

应急保护:配备手动 / 自动排气功能,防止管路气阻影响导热油循环与温控精度;韩国 LS 空气开关防短路,紧急停止按钮可在设备异常(如漏油)或压延突发状况(如原料卡模)时手动停机,快速切断风险源,最大程度降低模具损坏与生产中断损失。

配备 7 寸迈浦特定制触摸显示屏,实时显示模具温度、导热油进出口温度及温度曲线,设定温度与实际温度分别显示,操作直观易懂,便于操作人员实时掌握预热状态。支持 USB 数据导出功能,可按时间周期(如每 5 分钟)导出温度数据与能耗参数,包含设定值、实际值、系统运行状态及告警记录等信息,数据可追溯,满足生产能耗统计与质量审计需求;通讯方式标配 Modbus RS485,可与压延生产线 DCS/MES 系统联动,实现预热温控数据与生产数据(如进料速度、压延压力)的同步采集,减少人工记录误差。支持定制冷媒介进 / 出口管径(可根据模具接口需求定制)、远程控制(PROFINET/PROFIBUS)、冷却水流量异常报警等功能,提升设备与压延系统的适配性。

-

电源配置:需使用三相 380V 50Hz + 地线,建议采用 3xmm2+1xmm2 铜芯电缆线(由需方自备),电缆线规格根据设备总功率匹配(如总功率≤30kW 选 3x4mm2+1x2.5mm2,总功率>300kW 选 3x50mm2+1x25mm2),确保电源稳定,避免电压波动影响控温精度与节能效果。

-

管路连接:机器热媒介出入口建议采用碳钢硬管连接,需灵活布置时可配耐高温 350℃不锈钢软管(长度不超过 3 米,由需方自备)并加保温管(如橡塑保温棉,厚度≥25mm),减少热损耗;冷却水管路需使用高压耐热水管(耐热约 200℃,压力等级≥1.6MPa,由需方自备),接口尺寸与冷却水源匹配;补水及冷却水需为不含悬浮物的洁净水,压力控制在 0.15-0.3MPa,PH 值 7.5-8.5(20℃),硬度<200mg/L(以 CaCO?计),避免水质过硬导致管路结垢影响换热效率。

-

调试条件:安装后需在油、电供应正常,压延模具与模温机管路连接完成后进行调试,先空载试运行 24 小时,确认温度控制稳定、节能功能正常;再进行带载调试(如模拟 PVC 模具预热),验证设备在预热负载下的温控精度与能耗表现,确保温度波动≤±1℃且能耗符合预期后方可投入生产。

设备可直接部署于压延生产车间或配套机房,机架采用碳钢材质(板厚 2mm,喷塑处理),防腐蚀、易清洁,能耐受车间常见的轻微粉尘、导热油挥发物环境,无需特殊改造即可安装。设备运行噪音低(≤65dB)、振动小(≤0.1mm/s),不会对压延设备操作、车间环境或其他精密仪器(如制品厚度检测仪)造成干扰;若部署于高温或高湿区域,可加装强制通风、防潮装置,确保设备长期稳定运行,契合工业生产环境要求。