专为陶瓷表面加工场景研发设计,核心用于陶瓷烧结、镀膜、抛光、釉料固化等工艺的全流程精准温控。通过工业级导热硅油循环为陶瓷加工设备(如烧结炉、镀膜机、抛光台)提供稳定热冷源,解决温度波动导致的陶瓷表面平整度差、涂层脱落、釉面开裂、烧结密度不均等问题。适配实验室小型样品试制与工业级批量生产需求,可在 0-40℃环境温度、50%-80% 相对湿度、±4℃/h 温差工况下每周 7 天、每天 24 小时连续运行,契合陶瓷加工对温控精度、工艺一致性及设备可靠性的严苛要求,为陶瓷表面加工质量提供核心温控保障。

控温范围覆盖 - 45℃~300℃,温控精度达 PID±0.1℃,可精准匹配不同陶瓷表面工艺的温度标准:如氧化锆陶瓷镀膜需 - 20℃低温环境、陶瓷釉料固化需 180℃恒温、氮化硅陶瓷烧结需梯度升温至 250℃。采用迈浦特定制 PLC 控温系统,内置 9 组独立 PID 温区段控制逻辑,通过 AIPID 实时调节比例带、积分时间与微分时间,快速响应陶瓷加工设备启停或工艺切换导致的热负荷变化。支持 100 组可编工艺程序,每组含 100 条步骤,可预设升温速率、恒温时长、降温梯度等完整工艺温控曲线,一键调用减少换产调试时间,提升不同批次陶瓷加工一致性。

-

双向热调节输出:采用直接加热方式,加热功率 5.5~25kW 可按需适配(小型试制选 5.5~10kW,批量生产选 15~25kW),加热管选用 SUS316L 不锈钢材质,法兰型连接搭配陶瓷绝热设计,无局部过热,平稳调节加工温度以避免陶瓷表面热冲击开裂。制冷部分采用美国艾默生全封闭涡旋式压缩机,-40℃时制冷量达 0.9~4.7kW,-20℃时 2.9~16kW,可快速实现陶瓷镀膜等工艺的低温环境,制冷系统可选风冷型或水冷型,适配车间不同布局条件。

-

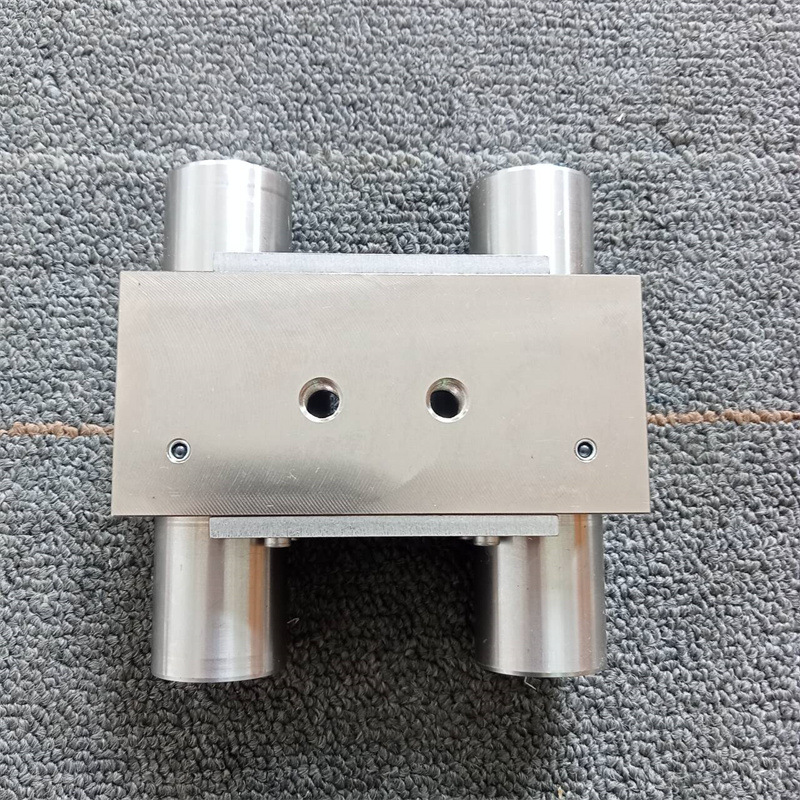

稳定密闭循环:配备迈浦特定制磁力油泵,耐温范围 - 110℃~350℃,轴承采用日本 NSK 轴封,运行无泄漏,防止导热硅油污染陶瓷表面或加工设备。油泵扬程与流量可根据加工设备布局定制参数,确保硅油均匀循环,避免陶瓷不同加工区域温差超 0.3℃。采用全密闭管道式设计与高效板式热交换器,换热效率优异,主管路为不锈钢材质,经无缝氩弧焊接处理,搭配高温 Y 型过滤器,防止杂质堵塞影响循环效率。

具备 10 重全面安全保护装置,多维度保障设备运行、操作人员及贵重陶瓷加工件安全:循环硅油温度超工艺安全上限时自动切断电源,防止陶瓷表面过热焦糊;温度低于安全下限发出警报并停机,避免管路冻裂泄漏。电源相位检测(瑞士 CARLO DPA51CM44 逆相保护器)防止泵浦反转,德国西门子 3RU6116 系列热继电器保护泵浦超载;液位开关实时检测油位,防止缺油导致循环中断,避免陶瓷加工因无温控失败。管路阻塞时通过 BY-PASS 泄压回路保护泵浦,系统压力异常自动停止加热并泄压;还配备手动 / 自动排气功能及紧急停止按钮,可快速切断风险源。

配备 7 寸迈浦特定制触摸显示屏,实时显示加工温度、硅油进出口温度及动态曲线,设定与实际温度分别显示,操作直观且抗车间电磁干扰。支持 USB 数据导出功能,可按时间周期导出温度数据与告警记录,数据可追溯至 24 个月,满足陶瓷加工质量追溯需求。通讯方式标配 Modbus RS485,可与陶瓷生产线 DCS 系统联动,实现温控数据与生产进度同步采集。热媒介进 / 出口管径可根据加工设备接口需求定制,排油口为内螺纹 Rc1/2"(1 组),适配现有生产线管路布局,无需大规模改造。

-

电源配置:需使用三相 380V 50Hz + 地线,建议采用 3xmm2+1xmm2 铜芯电缆线(由需方自备),电缆规格根据设备总功率匹配,确保电源稳定,避免电压波动影响控温精度。

-

管路连接:机器热媒介出入口建议采用不锈钢硬管连接,需灵活布置时可配耐高温 350℃不锈钢软管(长度不超过 3 米,由需方自备)并加保温管,减少热损耗;水冷型制冷系统需使用洁净无悬浮物的冷却水,压力控制在 0.15-0.3MPa。管路连接前需用压缩空气吹扫内壁,防止杂质残留污染陶瓷加工件。

-

调试条件:安装后需在油、电供应正常,与陶瓷加工设备管路连接完成后调试,先空载试运行 24 小时,确认控温性能、精度及安全保护功能正常;再带载调试(模拟实际加工负载),验证温控稳定性后方可投入使用。

设备机架采用碳钢材质(板厚 2mm,喷塑处理),防腐蚀、易清洁,能耐受陶瓷加工车间常见的粉尘、轻微陶瓷碎屑环境,无需特殊改造即可安装。设备运行噪音低、振动小,不会对陶瓷抛光等精密加工工序造成干扰,可适配 0-40℃温度、50%-80% 湿度的常规车间环境,若部署于高温区域,可加装强制通风装置,确保设备长期稳定运行。